درک نقش حیاتی بلبرینگ دکل در جابجایی مواد

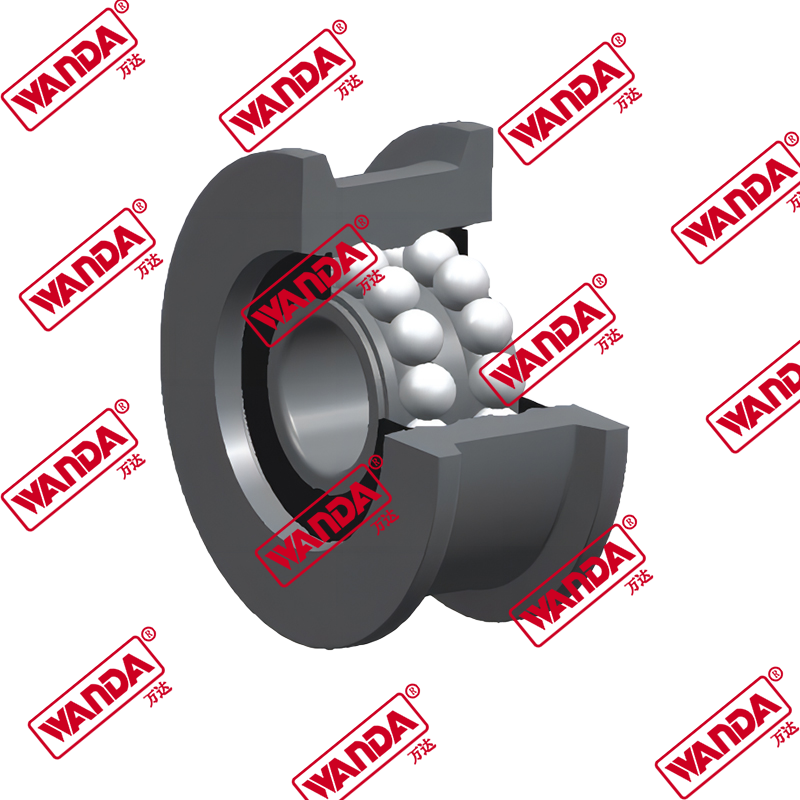

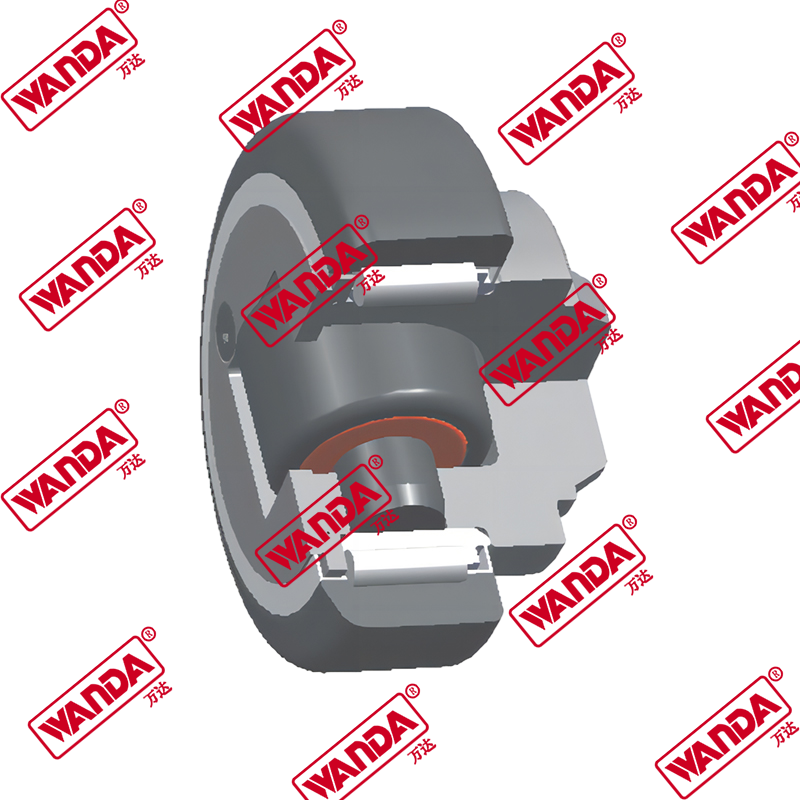

در قلب مکانیزم بالابر هر لیفتراک یک جزء قرار دارد که خرابی آن می تواند عملیات را متوقف کند: غلتک دکل لیفتراک. این یاتاقانهای تخصصی، پایههای حرکت دکل عمودی هستند که به کالسکه و بار آن اجازه میدهند به آرامی، ایمن و با دقت بالا و پایین بروند. بر خلاف یاتاقانهای استاندارد، یاتاقانهای دکل طوری طراحی شدهاند که در محیطهای مملو از شوک، ارتعاش و آلودگی، ترکیبهای منحصربهفردی از بارهای محوری، شعاعی و لحظهای را تحمل کنند. عملکرد آنها مستقیماً بر ظرفیت بالابری، پایداری، دید اپراتور و ایمنی کلی لیفتراک تأثیر می گذارد. درک عمیق این مؤلفهها صرفاً نکات مهم فنی نیست، بلکه سنگ بنای مدیریت مؤثر ناوگان و کارایی عملیاتی است. برای چندین دهه، سازندگان متخصص بر روی اصلاح طراحی و متالورژی این یاتاقان ها تمرکز کرده اند تا نیازهای روزافزون انبارها و مراکز لجستیکی مدرن را برآورده کنند. شرکت هایی مانند شرکت بلبرینگ ویژه جیانگ سو واندا با مسئولیت محدود، با میراث تاریخی به سال 1969، نمونه ای از این تعهد هستند. این سازمانها بهعنوان نهادی با فناوری پیشرفته با مرکز فناوری استانی و امکانات تحقیقاتی مهندسی اختصاصی، در خط مقدم بحث درباره مفاهیم حامل خودروهای صنعتی و تهیه پیشنویس استانداردهای فناوری مربوطه قرار دارند، و برای آنچه که این مؤلفههای حیاتی میتوانند به دست آورند، تلاش میکنند.

پنج پرسش کلیدی دم بلند برای انتخاب یاتاقان دکل و عیبیابی

اپراتورها، تکنسین های تعمیر و نگهداری و متخصصان تدارکات اغلب به دنبال اطلاعات خاص و قابل اجرا برای رسیدگی به نگرانی های فوری یا برنامه ریزی برای نیازهای آتی هستند. عبارات دم بلند زیر نشان دهنده جستجوهای متداول و با ارزش با رقابت نسبتاً کم است که منعکس کننده قصد عملی کاربر است. پرداختن به این پرسشها بهطور جامع، ارزش بسیار زیادی برای جامعه رسیدگی به مواد ایجاد میکند.

- چه چیزی باعث خرابی غلتک دکل لیفتراک می شود

- نحوه اندازه گیری ابعاد یاتاقان دکل لیفتراک

- فواصل تعویض برای یاتاقان های دکل لیفتراک

- تفاوت بین بلبرینگ دکل مهر و موم شده و قابل روغن کاری

- صدای دکل لیفتراک هنگام بلند کردن بارهای سنگین

تجزیه و تحلیل دقیق حالت ها و علل خرابی بلبرینگ دکل

درک علت خرابی یاتاقان دکل اولین قدم برای جلوگیری از خرابی و تعمیرات پرهزینه است. پرس و جو چه چیزی باعث خرابی غلتک دکل لیفتراک می شود برای تیم های تعمیر و نگهداری بسیار مهم است. شکست ها به ندرت آنی هستند. آنها معمولاً نقطه اوج چندین عامل متقابل هستند.

عوامل اصلی در تخریب زودرس بلبرینگ

خرابی یاتاقان را می توان در تعداد انگشت شماری از دلایل ریشه ای ردیابی کرد که هر کدام شواهد پزشکی قانونی متمایزی را در مورد اجزای یاتاقان به جا می گذارند.

آلودگی: قاتل خاموش

خاک، گرد و غبار، براده های فلزی و رطوبت فراگیرترین تهدیدها هستند. هنگامی که آلاینده ها مهر و موم را می شکنند، به عنوان مواد ساینده عمل می کنند و مسیرهای مسابقه و عناصر غلتشی را که دقیقاً تکمیل شده اند، خرد می کنند. این منجر به افزایش اصطکاک، تولید گرما، و در نهایت، پوسته شدن می شود - جایی که قطعات کوچک فلز از سطح جدا می شوند. محیطهایی مانند محوطههای چوب، کارگاههای ساختوساز، و کارخانههای کود به ویژه خشن هستند. حتی در انبارهای تمیز، ذرات معلق در هوا می توانند در طول زمان انباشته شوند. بنابراین، اثربخشی سیستم آب بندی بلبرینگ با طول عمر آن در محیط های آلوده رابطه مستقیم دارد.

روش های نادرست روغن کاری

مسائل روانکاری به دو روش متضاد و در عین حال به همان اندازه مخرب ظاهر می شود: روغن کاری کم و روغن کاری بیش از حد. روغن کاری کم منجر به تماس فلز با فلز می شود و در نتیجه گرمای بیش از حد، امتیازدهی و سایش تسریع می شود. روغن کاری بیش از حد، به ویژه در واحدهای مهر و موم شده که برای روغن کاری مجدد طراحی نشده اند، می تواند باعث آسیب آب بند و گرم شدن بیش از حد به دلیل به هم خوردن گریس غلیظ شود. استفاده از نوع نادرست گریس - یکی با مواد افزودنی ناسازگار یا ویسکوزیته نادرست - همچنین می تواند تحت فشار یا دمای بالا شکسته شود و از سطوح یاتاقان محافظت نکند.

ناهماهنگی و نصب نادرست

نیروهای وارد بر یاتاقان دکل پیچیده هستند. اگر یاتاقان به صورت مربعی نصب نشده باشد یا کانال های دکل خم شده یا نامناسب باشد، بار به طور مساوی در عرض یاتاقان توزیع نمی شود. این باعث ایجاد غلظتهای تنش بالایی در یک لبه میشود که منجر به برینل شدن (تورفتگی در مسیر مسابقه) و شکست سریع خستگی میشود. نصب بدون ابزار مناسب، مانند چکش زدن یاتاقان در محل، می تواند باعث آسیب فوری به قفس و مهر و موم شود.

جدول مقایسه ای: حالت های رایج خرابی و شاخص های آنها

جدول زیر حالت های خرابی معمولی، علائم بصری و عملیاتی آنها و علل احتمالی ریشه ای را با هم مقایسه می کند. این کمک تشخیصی به تکنسین ها کمک می کند تا از مشاهده یک علامت به شناسایی مشکل اساسی حرکت کنند.

| حالت شکست | شاخص های دیداری/حسی | علل ریشه ای رایج |

|---|---|---|

| سایش ساینده | مسیرهای مسابقه کسل کننده، خراشیده یا خاکستری. زباله های فلزی ریز در گریس. | شکست مهر و موم اجازه ورود آلودگی را می دهد. فیلم روانکاری ناکافی |

| پاره شدن خستگی | مواد سطحی ورقهدار یا حفرهدار روی راهروها یا غلتکها. تکه های فلزی در محفظه | بار بیش از حد فراتر از رتبه بندی؛ سایش طبیعی پایان عمر؛ خستگی زیرسطحی مواد |

| برینلینگ | تورفتگی های دقیق در مسیرهای مسابقه در فواصل منظم مربوط به فاصله غلتکی. | بارهای شوک ناشی از انداختن بارها یا برخورد به موانع؛ تاثیر نصب نامناسب |

| خوردگی | رسوبات اکسید قرمز/قهوه ای روی سطوح؛ سوراخ کردن گریس تخریب شده | قرار گرفتن در معرض آب، مواد شیمیایی خورنده یا رطوبت بالا؛ آب بندی ناکافی |

| شکست قفس | قفس یاتاقان شکسته یا تغییر شکل یافته؛ غلتک ها گیر کرده یا افتاده اند. | لرزش شدید؛ نصب نامناسب؛ گرسنگی روان کننده که باعث اصطکاک بیش از حد می شود. |

هنر دقیق اندازه گیری و منبع یابی بلبرینگ دکل

هنگامی که یک یاتاقان نیاز به تعویض دارد، شناسایی دقیق غیرقابل مذاکره است. عبارت جستجو نحوه اندازه گیری ابعاد یاتاقان دکل لیفتراک برای حصول اطمینان از منبع صحیح قطعه حیاتی است. حدس زدن یا استفاده از یک بلبرینگ "به اندازه کافی نزدیک" می تواند منجر به خرابی فاجعه بار دکل شود.

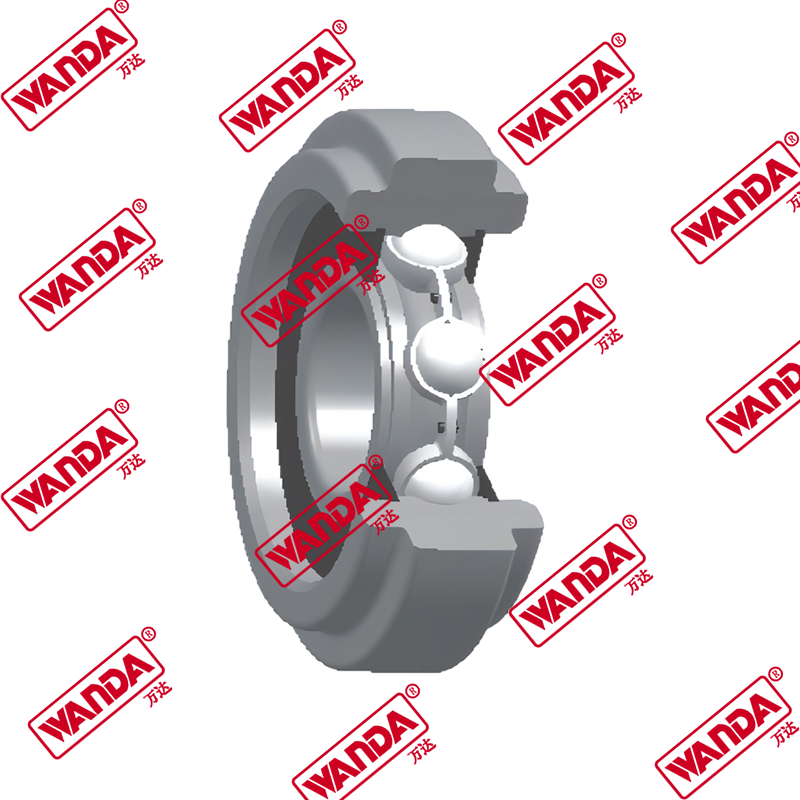

پروتکل گام به گام اندازه گیری ابعادی

برای به دست آوردن ابعاد لازم، به مجموعه ای از کولیس های دقیق، یک میکرومتر و یک دفترچه یادداشت نیاز دارید. همیشه قبل از اندازه گیری بلبرینگ را کاملا تمیز کنید.

- قطر سوراخ (قطر داخلی - شناسه): این قطر حلقه داخلی است که روی دکل یا پین قرار می گیرد. برای بالاترین دقت از میکرومتر استفاده کنید. اندازه گیری های متعددی را در زوایای مختلف انجام دهید تا شرایط سایش یا خارج از گرد را بررسی کنید. در صورت وجود سایش، کوچکترین اندازه گیری را ثبت کنید.

- قطر بیرونی (قطر بیرونی - OD): قطر حلقه بیرونی را در جایی که با کانال دکل تماس می گیرد اندازه گیری کنید. از کولیس استفاده کنید و در چند جا اندازه بگیرید. یک یاتاقان فرسوده ممکن است OD کاهش یافته باشد.

- عرض (ضخامت): این ضخامت کل بلبرینگ از یک طرف حلقه بیرونی به طرف دیگر است. یاتاقان را روی یک سطح صاف قرار دهید و از عمق سنج کولیس خود استفاده کنید یا مستقیماً از عرض آن اندازه بگیرید. مطمئن شوید که برآمدگی مهر و موم را در این اندازه گیری لحاظ نمی کنید مگر اینکه مشخص شده باشد.

- قطر و طول غلتک: برای یاتاقانهای غلتکی استوانهای، اندازهگیری تک تک غلتکها میتواند برای ارجاع متقابل بسیار مهم باشد. برای اندازه گیری قطر و طول غلتک از یک میکرومتر استفاده کنید. به تعداد غلتک ها توجه کنید.

- نوع و پیکربندی مهر و موم: مواد مهر و موم (لاستیک، فلز) و پیکربندی آن (مهربندی یک طرفه، مهر و موم دو طرفه، محافظ) را مستند کنید. به هر علامت یا شماره قطعه مهر شده روی حلقه های بلبرینگ توجه کنید، اگرچه ممکن است فرسوده شده باشند.

این فرآیند دقیق در روش های تحقیق و توسعه تولید کنندگان تخصصی بلبرینگ منعکس شده است. به عنوان مثال، Jiangsu Wanda Special Bearing Co., Ltd از تجهیزات آزمایشی پیشرفته و دقیق نه تنها برای کنترل کیفیت، بلکه برای تحقیقات اساسی که به طرحهای بلبرینگ جدید اطلاع میدهد، استفاده میکند. مرکز تحقیقات فناوری مهندسی بلبرینگ ویژه استانی آنها به بهره برداری از محصولات جدید و طراحی عملکرد بلبرینگ اختصاص یافته است و اطمینان حاصل می کند که استانداردهای ابعادی و معیارهای عملکرد به دقت تعریف شده و از آنها پیروی می شود.

ایجاد تعمیر و نگهداری پیشگیرانه: فواصل جایگزینی و مدیریت چرخه عمر

انتظار برای شکست یک یاتاقان یک استراتژی واکنشی و پرهزینه است. پرس و جو فواصل تعویض برای بلبرینگ دکل لیفتراک نشان دهنده تمایل به نگهداری پیشگیرانه و برنامه ریزی شده است. با این حال، ایجاد یک فاصله زمانی تعویض به دلیل شرایط عملیاتی متغیر غیر عملی است.

عوامل موثر بر عمر خدمات بلبرینگ

طول عمر یک بلبرینگ تابعی از چرخه کار، محیط و مراقبت است. عوامل کلیدی عبارتند از:

- بار برنامه: کارکرد مداوم با ظرفیت نامی لیفتراک یا نزدیک به آن، به طور قابل توجهی عمر بلبرینگ را در مقایسه با استفاده سبک تر و پراکنده کاهش می دهد.

- محیط عملیاتی: یاتاقان ها در انبارهای الکترونیکی تحت کنترل آب و هوا به مراتب بیشتر از یاتاقان های موجود در یک کارخانه ریخته گری ریگ دار یا یک انبار سرد یخچالی دوام خواهند داشت.

- رفتار اپراتور: تمریناتی مانند "قفسه کردن" دکل (پایین آوردن ناگهانی آن با بار) بارهای شوک شدیدی را تحمیل می کند. عملکرد صاف و کنترل شده عمر قطعه را افزایش می دهد.

- رژیم نگهداری: بازرسی منظم و روغن کاری صحیح (برای انواع قابل روغن کاری) موثرترین راهبردهای افزایش عمر هستند.

بنابراین، به جای یک بازه زمانی ثابت، رویکرد نظارت بر شرایط برتر است. یک روش توصیه شده این است که هر 250 تا 500 ساعت کار یک بازرسی دقیق دیداری و شنوایی انجام دهید و علائم مشخص شده در جدول حالت خرابی را بررسی کنید. برای یاتاقان ها در سرویس شدید، تعویض برنامه ریزی شده در طول تعمیرات اساسی برنامه ریزی شده - شاید هر 10000 ساعت یا طبق دستورالعمل سازنده لیفتراک - می تواند از خرابی های حین کار جلوگیری کند. این فلسفه تعمیر و نگهداری پیش بینی شده توسط سازندگانی که برای قابلیت اطمینان طراحی می کنند پشتیبانی می شود. خطوط تولید درجه یک و رویه های انبوه در تاسیسات تخصصی به طور خاص برای حفظ خروجی یاتاقان با کیفیت بالا اجرا می شوند و به برنامه ریزان تعمیر و نگهداری اطمینان در دوام اولیه قطعاتی که نصب می کنند می دهد.

انتخاب راه حل آب بندی مناسب: بلبرینگ های آب بندی شده در مقابل یاتاقان های قابل روغن کاری

یک انتخاب اساسی طراحی که تکنسین ها و طراحان با آن مواجه هستند در پرس و جو گنجانده شده است تفاوت بین بلبرینگ دکل مهر و موم شده و قابل روغن کاری . این تصمیم پیامدهای عمیقی برای استراتژی نگهداری و تناسب عملیاتی دارد.

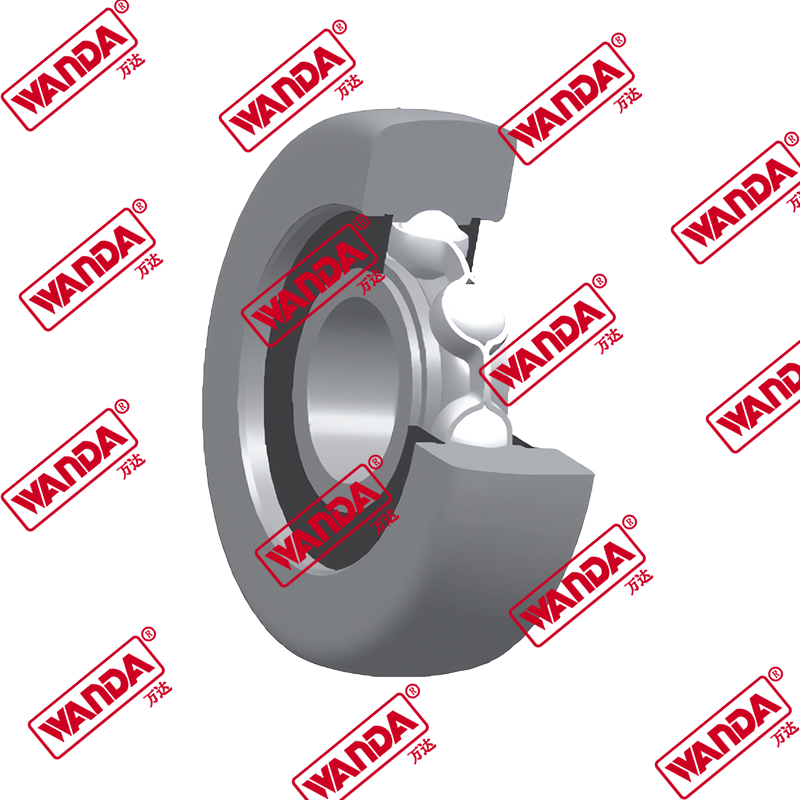

بلبرینگ مهر و موم شده (پیش روغن کاری شده).

این یاتاقان ها در کارخانه با گریس با کیفیت بالا پر شده و با مهر و موم های تماسی یا هزارتوی یکپارچه برای مادام العمر مهر و موم شده اند. مزیت اصلی آنها حداقل نگهداری است. آنها طوری طراحی شده اند که در تمام طول عمر خود بدون روغن کاری مجدد کار کنند. این آنها را برای کاربردهایی ایده آل می کند که در آن تعمیر و نگهداری منظم دشوار است یا خطر آلودگی در هنگام تزریق گریس بالا است. آنها معمولاً مؤلفههای «سازگار و فراموش کردن» هستند. با این حال، هنگامی که گریس داخلی تحلیل رفت یا آب بندی از کار افتاد، بلبرینگ باید به طور کامل تعویض شود. آنها همچنین می توانند برای کاربردهای با دمای بسیار بالا که در آن تجزیه گریس تسریع می شود، کمتر مناسب باشند.

بلبرینگ های قابل روغن کاری (قابل روانکاری مجدد).

این بلبرینگ ها مجهز به اتصالات گریس (زرک) هستند و اغلب دارای مهر و موم هایی هستند که به گریس تازه اجازه می دهد تا گریس های قدیمی و آلاینده ها را از حفره یاتاقان پاک کند. این امکان دوباره پر کردن دوره ای روان کننده را فراهم می کند، که می تواند به طور قابل توجهی عمر یاتاقان را افزایش دهد، به خصوص در محیط های خشن، پر بار یا دمای بالا. فرآیند روانکاری مجدد فرصتی را برای بیرون ریختن اجباری آلاینده ها فراهم می کند. نکته منفی این است که نیاز به برنامه نگهداری منظم و خطر گریس کاری بیش از حد است که می تواند به مهر و موم آسیب برساند.

ماتریس تصمیم گیری برای انتخاب

انتخاب به زمینه عملیاتی بستگی دارد. مقایسه زیر کاربرد ایده آل برای هر نوع را روشن می کند.

| ویژگی/شرایط | بلبرینگ مهر و موم شده (پیش روغن کاری شده). | بلبرینگ قابل روغن کاری (قابل روانکاری مجدد). |

|---|---|---|

| نیاز به تعمیر و نگهداری | بسیار کم؛ بدون نیاز به روغن کاری مجدد | بالا؛ نیاز به برنامه دقیق برای روغن کاری مجدد. |

| محیطی ایده آل | برنامه های کاربردی تمیز، متوسط و با دمای استاندارد. | برنامه های خشن، کثیف، پر بار یا با دمای بالا. |

| مدیریت آلودگی | تنها به یکپارچگی مهر و موم متکی است. ورود منجر به شکست می شود | گریس تازه می تواند آلاینده ها را پاک کند. در برابر نفوذ خفیف انعطاف پذیرتر است. |

| هزینه چرخه عمر | هزینه کار تعمیر و نگهداری کمتر؛ هزینه تعویض قطعات بالاتر | هزینه کار تعمیر و نگهداری بالاتر؛ به طور بالقوه عمر طولانی تر در هر واحد. |

| مهارت مورد نیاز | پایین برای نصب و راه اندازی. | بالاتر؛ برای روغن کاری مجدد به پرسنل آموزش دیده نیاز دارد. |

نوآوری در فناوری آب بندی یک حوزه کلیدی برای شرکت های بلبرینگ پیشرفته است. تحقیق در مورد مواد جدید مهر و موم، هندسه ها و فرمولاسیون گریس به طور مستقیم به این مبادله حیاتی می پردازد، با هدف ارائه راحتی بدون نیاز به تعمیر و نگهداری واحدهای مهر و موم شده با دوام و انعطاف پذیری که به طور سنتی با طرح های روغن کاری مرتبط است.

تشخیص مسائل عملیاتی: نویز دکل تحت بار

یک علامت هشدار صوتی اغلب جستجو را تحریک می کند صدای دکل لیفتراک هنگام بلند کردن بارهای سنگین . سر و صدا یک علامت است و ویژگی آن سرنخ های تشخیصی حیاتی را ارائه می دهد. یک دکل بیصدا و بدون بار که زیر ظرفیت ناله میکند یا ساییده میشود، به مشکلات خاصی اشاره میکند.

تفسیر امضاهای مختلف صدا

همه صداها یکسان ایجاد نمی شوند. یک گوش آموزش دیده می تواند بین چندین مشکل تفاوت قائل شود.

- آسیاب کردن یا غرغر کردن: صدای فلزی تند و پیوسته اغلب نشان دهنده تماس مستقیم فلز با فلز به دلیل شکست روغن کاری یا آلودگی شدید است. غلتک های یاتاقان در حال خراشیدن در برابر مسیرهای مسابقه تخریب شده هستند.

- کلیک کردن یا زدن: یک صدای ریتمیک که با چرخش غلتک مطابقت دارد معمولاً به یک غلتک آسیب دیده یا یک راهروی ریزش اشاره دارد. همانطور که نقطه آسیب دیده از منطقه بار عبور می کند، صدای ضربه مجزا ایجاد می کند.

- جیغ زدن یا جیغ زدن: صداهای بلند اغلب ناشی از اصطکاک مهر و موم یا در برخی موارد روانکاری ناکافی است که در آن اجزا به آرامی نمی لغزند، بلکه حرکت لغزشی را تجربه می کنند.

- زمزمه کردن یا چرخیدن: صدای ثابت و با صدای متوسط گاهی اوقات می تواند طبیعی باشد، اما اگر با بارگذاری گام تغییر کند یا به طور محسوسی بلندتر شود، ممکن است نشانه ساییدگی در مراحل اولیه یا ناهماهنگی جزئی باشد.

هنگامی که سر و صدا به طور خاص تحت بارهای سنگین گزارش می شود، نشان می دهد که یاتاقان تحت فشار در حال انحراف است و اجازه می دهد آسیب های قبلی ظاهر شود. افزایش نیرو باعث اصطکاک بیشتر در نواحی فرسوده می شود و هر گونه فاصله یا ناهماهنگی را تقویت می کند. بازرسی فوری تضمین شده است. این تمرکز بر روی مسائل عملکرد دنیای واقعی به چرخه توسعه محصول باز می گردد. با درک علائم رایج خرابی مانند نویز تحت بار، تیمهای مهندسی در مراکز تخصصی میتوانند یاتاقانهایی را با استحکام بیشتر، فاصلههای داخلی بهینهشده، و پوششهای سطح برتر برای کاهش این مشکلات طراحی کنند که به عملکرد آرامتر و مطمئنتر دکل کمک میکند.

پیشرفت در فناوری بلبرینگ دکل و روندهای آینده

دنیای بلبرینگ دکل ایستا نیست. نوآوری مستمر باعث بهبود طول عمر، ظرفیت و هوش می شود. تولیدکنندگان پیشرو در حال سرمایهگذاری در چندین حوزه کلیدی برای برآورده کردن نیازهای آینده اتوماسیون و صنعت 4.0 هستند.

علم مواد و مهندسی سطح

فراتر از فولاد کروم سنتی، پیشرفتها شامل استفاده از فولادهای کربوریزه شده برای قطعات سختتر و مقاومتر در برابر ضربه است. درمانهای سطحی پیچیده مانند پوشش اکسید سیاه، پوشش فسفات و فرآیندهای لایهبرداری پیشرفته مقاومت در برابر خوردگی را افزایش میدهند و غلظت استرس سطحی را کاهش میدهند و شروع خستگی را به تاخیر میاندازند.

فناوری حسگر یکپارچه

مفهوم "بلبرینگ هوشمند" در حال ظهور است. تعبیه سنسورهای کوچک در محفظه یاتاقان برای نظارت بر دما، ارتعاش و بار در زمان واقعی امکان تعمیر و نگهداری واقعی را فراهم می کند. این دادهها را میتوان بهصورت بیسیم به یک سیستم مدیریت ناوگان منتقل کرد و مدیران را از یک مشکل احتمالی بلبرینگ قبل از اینکه هر گونه نویز یا افت عملکرد برای اپراتور قابل توجه باشد، آگاه کرد.

نوآوری های پلیمر و کامپوزیت

قفس های پلیمری با کارایی بالا رایج تر می شوند و مزایایی مانند کاهش وزن، روانکاری ذاتی و مقاومت در برابر خوردگی را ارائه می دهند. به طور مشابه، مواد کامپوزیتی برای عناصر یاتاقان خاص برای کاهش اینرسی و بهبود عملکرد در کاربردهای چرخه بالا مورد بررسی قرار میگیرند.

این تعقیب بی امان نوآوری توسط شرکت هایی با میراث عمیق در تخصص تجسم یافته است. Jiangsu Wanda Special Bearing Co., Ltd با مرکز فناوری استانی تأسیس شده، دقیقاً نوع سازمانی است که این پیشرفت را هدایت می کند. چنین نهادهایی با اختصاص منابع برای بهره برداری از محصولات جدید، عملکرد بلبرینگ طراحی و پیش نویس استانداردهای فنی مربوطه، اطمینان حاصل می کنند که غلتک دکل لیفتراک ساده همگام با چالش ها و فرصت های در حال رشد صنعت حمل و نقل مواد تکامل می یابد.